1. Make the most of your aluminium

Aluminium is virtually 100% recyclable. In fact, estimates suggest that nearly 75% of the aluminium ever produced is still in circulation today. From a sustainability perspective, this is a distinct advantage and a key reason demand for aluminium cast parts has soared.

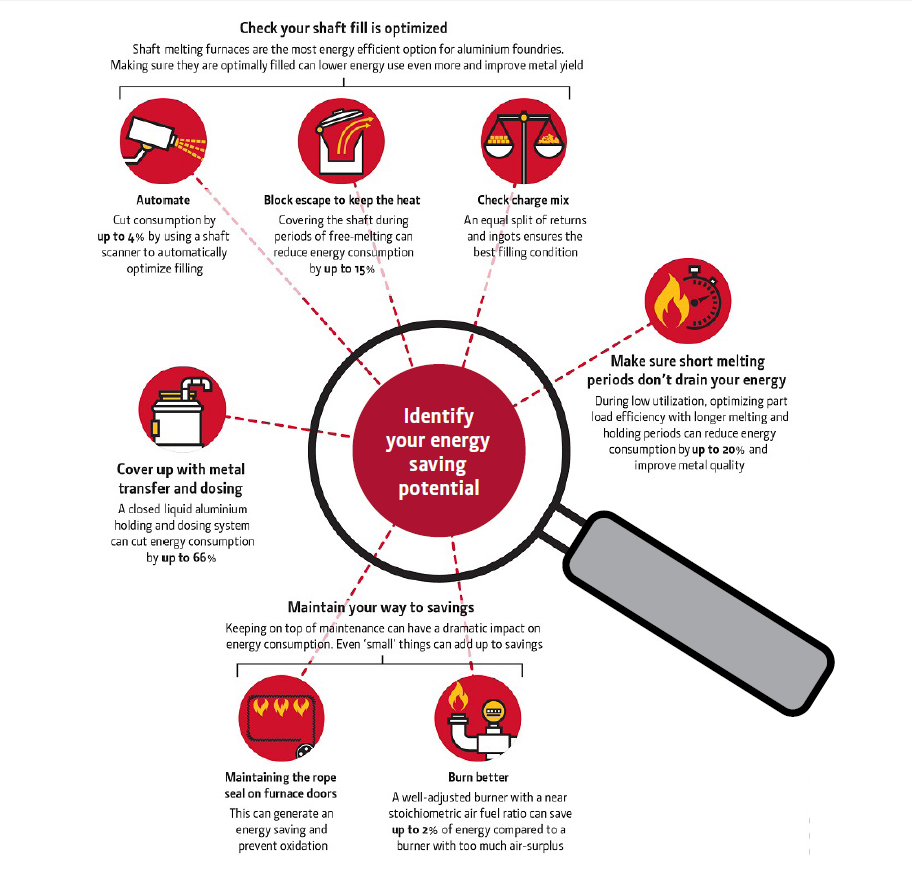

To make the most of aluminium's impressive credentials: